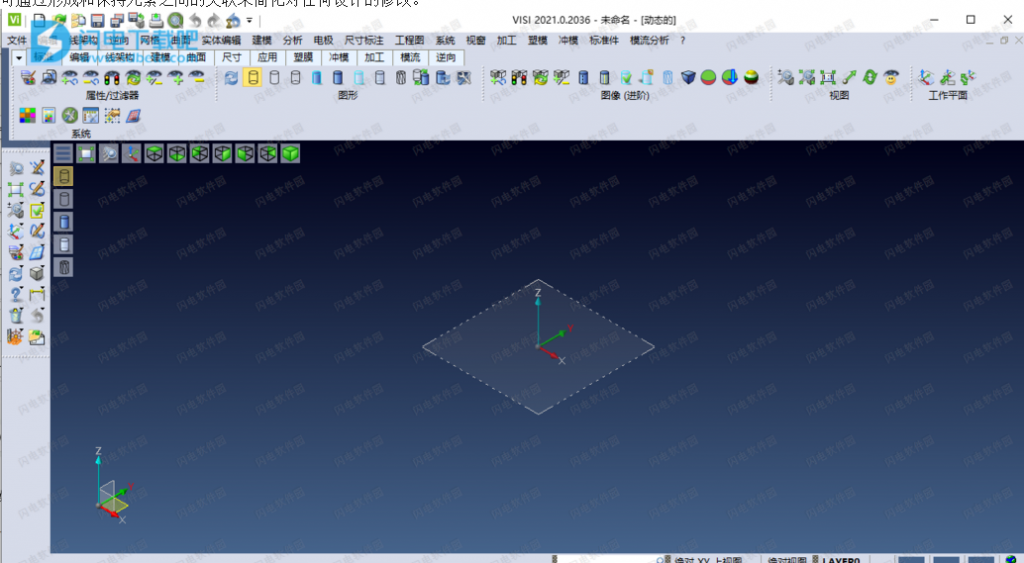

VISI是专门为模具行业设计的软件包。 它由多个模块组成,包括模型设计和分析工具,多轴CAM,模具和渐进式模具设计,以及基于FEM的模具流动分析。VISI是一个模块化系统,涵盖了模具行业的完整设计,分析和制造要求。 任何单个用户都不太可能需要所有可用模块,因此大多数用户只会购买和使用其中的一部分。 当然,某些模块依赖于其他模块-例如,如果没有可用的实体建模器,则无法执行草稿分析。VISI Modeling将实体和曲面建模环境添加到了VISI Design的三维线框功能中。VISI Design能够方便进行草图绘制和概念设计,3D几何构造以及用于添加文本,尺寸等的完整绘图功能。并允许创建三维表单,其所有详细信息使表单的所有属性(内部和外部)都为用户所知 系统。 建模器还包括一个完全集成的表面库,该表面库通过将每个表面视为零厚度的片状实体来构成实体模型的一部分。VISI Design还包含一个约束管理器,可通过形成和保持元素之间的关联来简化对任何设计的修改。

安装激活教程

1、在本站下载并解压

2、双击Setup VISI 2023.1.exe安装,勾选我接受协议

3、选择软件安装路径

4、进行相关选择设置,安装完成,退出向导

5、双击Update VISI 2021.0 2036.exe安装,安装位置,点击更新

6、完成后,运行一次程序,然后将lservrc复制到C:\ProgramData\Vero Software\Cls\N14–12UDW8X777S8MQR中

功能特色

VISI PEPS线切割机

VISI PEPS-Wire完全基于功能,可自动识别导线易腐蚀零件,可直接从实体模型中获得可辈的导线特征结果,例如锥形和四轴切割。

2、模具制作

设计和制造塑料注射模的端到端解决方案.VISI支持模具制造过程的所有部分,从模型分析和塑性流动前沿仿真到型芯和型腔分离,电极生产和3D工具构造。

3、CNC加工

自1988年以来,Vero-直提供世界一流的CAD/CAM解决方案.VISI机械加工提供您所需的一切,以提高收益,转换切割能力并改变交货时间.VISI在最复杂的3D零件上创建智能刀具路径

4、级进模制作

VISI支持工具制造过程的所有部分,包括模型分析和展开,毛坯开发,带材设计和3D工具构造。渐进式和冲压模设计和制造的端到端解决方案。

5、高级建模

高级建模将帮助您克服现实生活中的设计问题,这些工具能够使几何变形,同时保持模型一致并保持最大G4的曲率。

6、几何验证

当使用导入的数据时,模型几何的质量合并项目的成功产生巨大影响,并为设计和制造的下游进一步节省大量时间和成本。

7、钣金解决方案

用于级进模和冲压模设计和制造的行业特定工具-从模型分析和报价,零件展开和毛坯开发到3D模设计,制造和多轴激光修整。

8、塑胶模具解决方案

用于设计和制造塑料注射模的专用工具-从模型分析和流程模拟到3D工具设计和制造。

9、VISI建模

VISI Modeling是所有VISI产品的基础,并基于工业标准Parasolid内核提供了强大而强大的实体和曲面建模系统。

10、VISI分析

在项目生命周期的早期发现问题是非常有益的。VISI Analysis提供了一套专用工具来验证和准备模型几何。

11、VISI电极

VISI电极是用于创建和管理电极的自动化工具,通常用于模具和冲压I具上制造难以加工的特征

12、VISI进展

VISI Progress是一种直观的工具,用于平板坯料的开发,3D条带布局以及级进模和冲压工具的设计。

13、VISI模具

VISI Mold提供了基于行业特定自动化的完整模具工具设计解决方案,可指导用户完成模具开发过程。

14、VISI Blank

VISI Blank是一种集成解决方案,用于从复杂的3D模型中开发钣金,级进模,冲压工具和碰撞工具行业的2D毛坯形状。

15、VISI流程

VISI Flow是独特的预测工具,非常适合注塑成型塑料部件的生产前和生产后分析以及并行工程。

16、VISI Machining 2D

VISI Machining 2D为CNC编程提供了一种实用,直观和简单的应用程序,范围从2D操作到4轴和5轴分度。

17、VISI Machining 3D

VISI Machining 3D可在最复杂的3D数据上创建智能刀具路径。专用的高速铣削技术和内置的平滑算法可创建高效且可靠的NC代码。

18、5轴加工

5轴加工具有很多优势,VISI机械加工为操作员提供了高效的解决方案,可通过先进的碰撞控制来创建高效的刀具路径。

19、VISI PEPS-Wire

基于全功能的VISI PEPS-Wire融合了行业领先的PEPS Wire技术,专为精密工程和工具制造行业开发。

使用说明

1、CAM-几何工具

在CAM Navigator中,有许多几何工具可以生成轮廓或圆角几何形状,以帮助构建刀具路径或提高刀具路径效率。在“磨机”选项卡中,请突出显示顶部的分支(项目名称),然后单击鼠标右键。从动态菜单中,可以选择“几何工具”选项,从中可以选择以下选项之一:

CAM Navigator几何选项中提供的几何工具

理论的静止边界

此选项允许从虚拟工具留下的静止区域创建3D轮廓。当用于作业的半精加工或精加工阶段时,这会产生良好的结果。然后,您可以使用这些边界来限制用相同或较小尺寸的刀具制成的另一组刀具路径。

浅区域边界

此选项允许在所选模型的浅(平坦)区域周围创建3D轮廓。

轮廓边界

此选项允许创建轮廓,该轮廓具有从Z轴查看选定模型时看到的周界形状。

切纸器接触区域

此选项允许在刀具与所选模型接触的区域周围创建3D轮廓。注意:“切刀接触区域”不适用于垂直或接近垂直的表面。为了获得最佳效果,应使用最陡的角度为80度。

圆角曲面

此选项允许根据先前的刀具直径在所选模型的所有边缘上创建圆角曲面(STL格式)。自动创建额外几何图形的能力在余料粗加工和半精加工操作中特别有用。在加工模型几何图形中选择多余的圆角实体将使您减少切刀方向的急剧变化,从而更快,更平稳地加工。

原因是通过使用比实际刀具直径稍大的半径(例如10mm刀具的圆角为10.1mm),系统将在内部边缘增加多余的圆角。因此,切刀在旋转时不必显着改变方向,而使工具停顿。重要的是,这有助于防止损坏表面,延长刀具寿命并加快进给速度。

内部半径小的模型会导致刀具方向急剧变化

2、自适应v的传统粗加工

在本期中,我们决定将重点放在与CAM粗加工算法有关的技术改进上。目前,这是一个热门话题,我们正在研究自适应粗加工相对于传统粗加工的好处。在这种情况下,有必要了解最影响刀具路径性能的变量。在机器和切削工具的物理限制内,可以更改四个粗加工参数以优化材料去除率:切削深度(DoC),切削宽度(WoC),进给速度和切削速度。

最大化DoC将利用刀具凹槽的整个长度,从而导致均匀的刀具磨损,从而延长了刀具的使用寿命。这也使力中心远离尖端,从而减少了工具的偏斜和振动,从而最大程度地减少了更换成本,同时最大程度地提高了生产率。为了获得最大的MRR和最长的刀具寿命,还需要使用WoC(和DoC)优化进给速度。应优化切削速度和进给速度,以确保切屑载荷始终如一且在切削工具制造商的建议之内。

给定一条直线测试切削,可以评估最佳的粗加工参数设置,以为任何给定的材料,切削工具和机床组合提供一致的最大材料去除率。不幸的是,工业不仅需要简单的直线,而且当我们开始切割复杂形状时,挑战才真正开始。

传统的粗加工在哪里工作?

传统的粗加工图案已经很成熟了-从花边图案开始。很快就开发出同心圆图,从而实现了有机改进,例如高速引线和链接。如果制造商能够以非常高的WoC和DoC以及高进给率安全地进行切割,则这种刀具路径仍然可行,因为这实际上是通过材料的最短路径。

传统粗加工需要在哪些方面进行改进?

不幸的是,这些刀具路径通常仍会通过切削内部形状而造成材料去除率峰值。这些尖峰会极大地增加机床的负载并导致机床过热。工具本身过热会导致工具过度磨损和工件硬化。

与用户输入的期望值相比,内切角的这些过切条件是通过实际切入宽度的增加来创建的。例如,如果在刀具直径一半的距离内刀具啮合度从50%上升到100%,那么如果不解决这种情况,这可能会导致切削刀具发生灾难性故障。

克服此问题的另一种更常用的方法是减少粗加工参数,以使尖峰减小为最大的材料去除率。不幸的是,这意味着粗加工路径的其余部分(因此是大部分)现在运行在最佳状态以下。即使采用这些解决方案,管理此类尖峰也可能是一个巨大的问题,尤其是在难以切割的材料中。

3、粗加工-如何获得最佳结果?

当使用剩余的粗加工时,刀具路径经常会超出需要的范围。这通常是由于参考操作中设置的库存过大所致。在“重新加工”选项卡中设置参数“过厚”可以得到正确的结果。“过厚”的值应与带有相反符号的参考操作的“库存过大”值相同。

例如,如果参考工序的库存尺寸过大=2,则

对于其余粗加工,有必要将“厚度过大”设置为-2(减)

4、自动重新排序使用相同切削刀具的刀具路径

如果您想对使用同一工具的操作进行重新排序,则可以选择“用户优先级”。通过“突出显示操作管理器中的操作”并使用鼠标右键分配用户优先级-选择“更改用户优先级”

您可以分配一个编号,然后根据该编号对刀具路径进行重新排序。例如,使用同一工具的3个操作可能如下:

平行平面(用户优先级3)

平行平面(用户优先级1)

平行平面(用户优先级2)

重新排序后,刀具路径顺序如下:

平行平面(用户优先级1)

平行平面(用户优先级2)

平行平面(用户优先级3)

5、计算总切削时间和刀具路径的距离

可以计算总切削时间和距离,您只需要查询相关刀具路径即可。

有可能显示:

总切割时间

快速总长度

总进料长度

6、是否可以直接加工STL文件?

是的,使用普通方法,当系统要求您选择要加工的模型时,突出显示STL开关并选择STL模型。

7、将手动创建的工具添加到新库或本地库中

如果您曾经为库中未包含的单个操作手动创建工具,则可以通过“突出显示操作管理器中的项目工具”并使用鼠标右键将其添加回自己的工具库中-选择“将工具添加到本地”动态菜单中的“库”。

从工具数据库对话框中,只需选择目标工具库,然后选择“确定”。

8、为什么我的刀具路径无法计算?

通常,在处理导入的数据时,我的刀具路径无法计算,并且系统在CAM日志窗口中报告以下错误:

错误:失败的面数1.请检查几何拓扑以解决此问题。创建网格数据时出错-SMBBBMD17

这通常意味着问题面阻止了刀具路径的计算。为了识别问题面,可以右键单击“编辑模型几何体”控制面板中的模型几何体。从菜单中选择“显示固体网格”选项。在“突出显示损坏的曲面”对话框中选择“是”将渲染加工网格并使用蓝色几何图形显示任何损坏的面。

许多有问题的面孔都是细长的面孔,可以使用选项“分析-检测小而发条的面孔”来检测和消除。