GeniE是强大的有限元建模和分析工具!近海和海上结构的概念建模,带来提高的生产力和完整的建模工具,GeniE 提供梁力/力矩图和板/壳应力的基本结果表示。可以启动 Xtract 和 Framework 以获得更高级的后处理功能和疲劳分析,在Sesam Manager的控制下运行GeniE的典型示例 需要进行更复杂的分析,例如涉及 HydroD 中的超元素建模和流体动力学分析。在 GeniE 中创建有限元 (FE) 模型用于用于结构分析的有限元模型,可用于流体动力学分析的面板模型,即“有限元”用作“面板”,也可以用于流体动力学分析的 Morison 模型以及质量模型流体动力学分析!

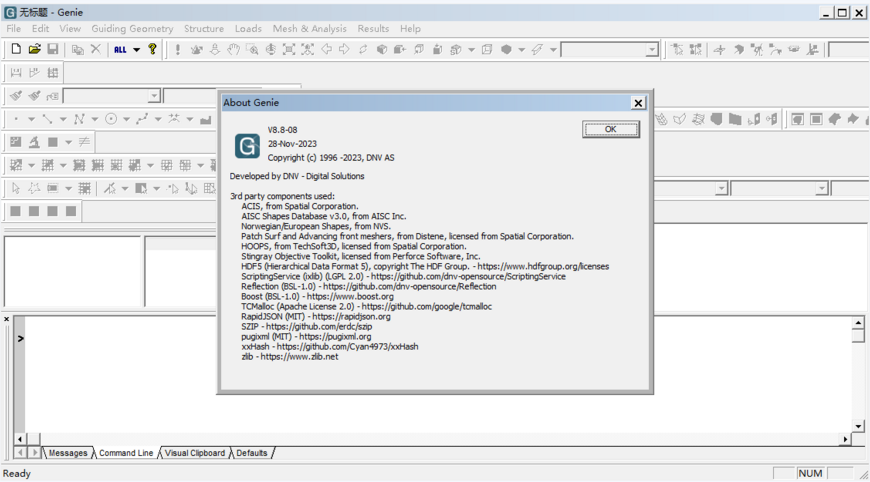

安装激活教程

1、在本站下载并解压

2、安装程序,勾选我接受协议

3、安装设置

4、安装完成,将patch中的文件复制到安装目录中,替换

软件功能

1、建模:

上部结构

护套和类似的框架型结构

浮式海上结构

船舶

基于用户自定义规则的智能管状接头设计

使用浏览器技术轻松查询模型

通过对设备、其占地面积和负载传递规则进行建模,实现灵活的负载应用

灵活的单位处理和转换

对CAD系统和其他分析系统的开放性

导入截面库和权重列表

支持MS Office应用程序

基于Jscript语言的强大日志系统

综合分析(水动力、桩土和结构)和结果处理

检查框架结构是否符合欧美标准(规范)

GeniE建立在DNV作为海上和船舶市场解决方案提供商的长期经验之上,以及IT技术的最新进展。

2、这些行业标准技术与DNV自己成熟的独特技术相结合,包括:

有限元网格生成

有限元分析

有限元结果可视化

环境负荷计算

代码检查和基于规则的设计

对领先的CAD供应商持开放态度

3、GeniE可以用作一个独立的工具,用户可以在其中:

模型结构、设备、环境和荷载

计算水动力荷载并运行静态结构分析,包括非线性桩土分析

可视化和后处理结果

根据公认的标准执行代码检查

或者,GeniE可以与其他Sesam程序一起在Sesam Manager的控制下运行。Sesam的主控制程序。此选项允许将GeniE的建模功能组合在一起具有Sesam的所有分析功能。例如:

GeniE可以创建用于超元素分析的超元素(零件模型)。顶面和模块可以在GeniE中创建,并使用Presel与其他零件模型(如FPSO、半潜式、TLP、翼梁或类似结构的船体。

GeniE可以创建固定或浮动结构的面板模型,以实现后续稳定性或HydroD中的流体动力学分析。

闪电下载吧

闪电下载吧